Neues Vakuumlabor hilft Einstein Teleskop und Unternehmern

Das Dreieck aus jeweils 10 Kilometer langen Rohren bildet zwar nicht das technische Herzstück des Einstein Teleskops, ist aber für die Laserstrahlen, die durch sie hindurchgeschickt werden, zur Messung kleinster Gravitationswellen unerlässlich. Die Installation der Rohre ist einer der kostspieligsten Abschnitte des Projekts. Ein brandneues Vakuumlabor an der RWTH Aachen entwickelt demnächst neue Technologien für den Bau von Rohrsystemen. „Das könnte auch für andere Branchen interessant sein“, argumentiert Projektleiter Professor Achim Stahl.

Für den Bau des Vakuumsystems des Einstein Teleskops sind über 600 Millionen Euro veranschlagt. Professor Achim Stahl, Physiker und Leiter des III. Physikalischen Instituts B an der RWTH Aachen, kann diese Größenordnung leicht erklären. Jeder der drei 10 Kilometer langen Rohrarme besteht aus vier Rohren: Wir sprechen also insgesamt von 120 Kilometern Rohr. Ein Rohrabschnitt ist maximal 18 Meter lang, was der maximalen Größe entspricht, die auf einen Lkw passt. Alle diese Abschnitte müssen miteinander verschweißt werden. Rechnen Sie sich einmal aus, wie viele Schweißnähte das sind: ganze 6.600. Jede Schweißnaht ist eine sehr präzise Arbeit, für die fünf Techniker:innen etwa fünf Stunden benötigen, und alles muss auf den Millimeter genau passen. Bei einer Wandstärke von nur 3 Millimetern ist die kleinste Abweichung tabu. Die Arbeitskosten sind in diesem Fall enorm hoch – viel teurer als der von uns verwendete Edelstahl.“

Spezialroboter

Grund genug, nach einer kostengünstigeren Methode zu suchen. Anscheinend hat die RWTH nun eine gefunden: mit der Entwicklung eines speziellen Roboters, der unterirdisch aus Stahlblechen Rohre mit einer Länge von bis zu 500 Metern formen kann. Der Roboter schweißt die Rohrabschnitte mit einem Laserstrahl unter Vakuum genau nach den erforderlichen hohen Standards. „Diese Technologie hat einen wesentlichen Vorteil“, erklärt Stahl. „Unter Vakuum findet keine Oxidation der Schweißnaht statt, sodass keinerlei Nachbearbeitung erforderlich ist, was in einem 500 Meter langen Rohr unter der Erde sehr schwierig wäre. Diese Schweißtechnik ist in der Metallbranche nicht völlig neu, aber wir benötigen ein bewegliches Vakuum, das sich mit dem Laserstrahl entlang des Rohrs bewegt. Damit hat noch niemand Erfahrung.“

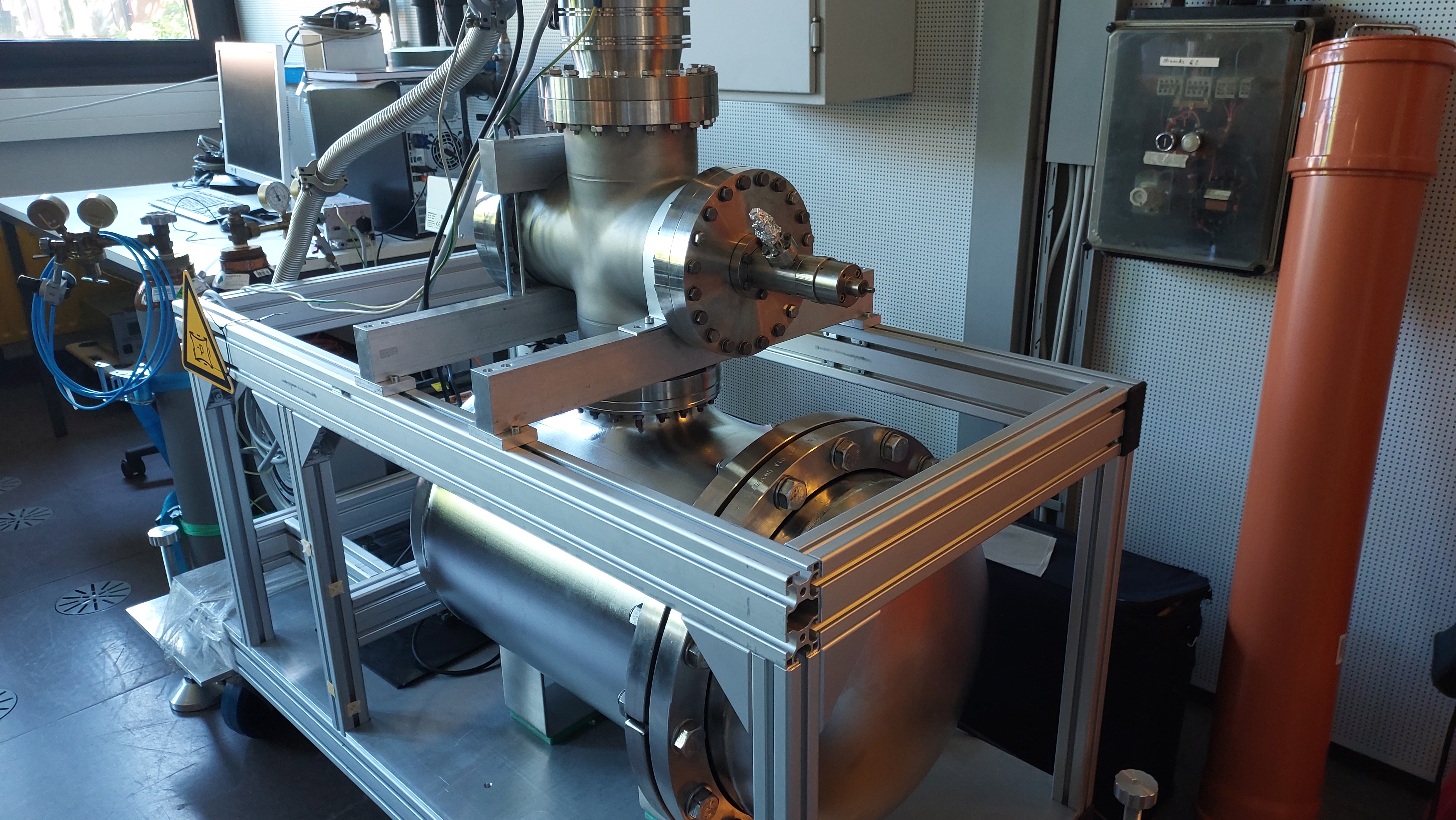

Aus diesem Grund hat Stahl ein Team gebildet, um die Schweißlösung zu entwickeln. Dies wird in einem brandneuen Labor stattfinden, das noch in Aachen gebaut werden soll und für das eine Förderung in Höhe von 2 Millionen Euro bewilligt wurde. „Wir entwickeln eine Art Topf, den wir über die zu verbindenden Bleche stellen. Dann schieben wir ihn entlang der entstehenden Schweißnaht. Dadurch entsteht ein Vakuum, sodass der Laser ohne Sauerstoff und somit ohne Oxidation arbeiten kann. Insgesamt erhalten wir ein System, mit dem wir sehr schnell und präzise schweißen können, ohne dass die Gefahr von Korrosion besteht. Erste Berechnungen deuten darauf hin, dass das Verfahren mindestens um die Hälfte kostengünstiger sein wird.“

Weitere Anwendungen

Die Förderung für das neue Labor wurde gerade bewilligt. Und Stahl hofft, dass sein Team aus Forschenden aus Deutschland, Belgien und den Niederlanden noch vor Ende des Sommers seine Arbeit aufnehmen kann. „Auch Unternehmern werden uns unterstützen“, fügt er hinzu. „So ist beispielsweise das niederländische Unternehmen SBE in Eijsden an der Forschung beteiligt. Das Interesse an dieser Technik ist allgemein sehr groß. Das Vakuumschweißen mit einem mobilen Roboter kann in vielen schwierigen Situationen nützlich sein. Man denke beispielsweise an Gas- und Wasserstoffleitungen. Wir untersuchen auch die Auswirkungen von Beschichtungen. Mit anderen Worten: Wir führen diese Forschung nicht nur für das Einstein Teleskop durch, sondern arbeiten auch an einer breit angelegten Innovation. Darüber hinaus wird unser Testlabor auch Unternehmern zur Verfügung stehen, die neue Vakuumtechnologien vorantreiben möchten, aber nicht über die Mittel für ein eigenes Labor verfügen. Nicht zuletzt ist es natürlich auch für bestimmte Wissensinstitute, Forschende und Studierende relevant. Das macht die Beteiligung der RWTH an einem so großen Projekt wie dem Einstein Teleskop so interessant.“

BeamPipes4ET

Wie kann man 500 Meter lange Vakuumrohre in einem Stück unterirdisch verlegen? Mit dieser Frage befasst sich das Projekt BeamPipes4ET.

Daran arbeiten sieben Parteien unter der Leitung der RWTH Aachen. Aus der belgischen Provinz Limburg beteiligen sich die Unternehmen Aperam und Werkhuizen Hengelhoef, beide mit Sitz in Genk. Der Partner aus der niederländischen Provinz Limburg ist SBE in Eijsden, und das Schweißunternehmen FEF ist der Partner aus der Region Aachen. Neben der RWTH Aachen sind auch die Universitäten von Hasselt und Antwerpen an dem Projekt beteiligt.

Ziel ist es, zu vermeiden, dass in Zukunft riesige Rohre über die Straße transportiert werden müssen. Es ist wesentlich nachhaltiger und voraussichtlich kostengünstiger, Vakuumrohre unterirdisch herzustellen. Zu diesem Zweck werden Stahlblechrollen in den unterirdischen Tunnel des Einstein Teleskops gebracht, wo sie zu runden Rohren gewalzt und verschweißt werden.

Falls das BeamPipes4ET-Projekt erfolgreich abgeschlossen wird, wird es einen wichtigen Beitrag zum nachhaltigen Bau des Einstein Teleskops leisten. Schließlich werden dadurch die Logistikwege verkürzt und die Beeinträchtigungen durch den Transport großer Rohre auf der Straße reduziert. Darüber hinaus sehen die Projektpartner auch Möglichkeiten, die Idee in Zukunft auf andere (Pipeline-)Projekte anzuwenden.